创新突围 转型致远

|

| 整个公司就是一个数字工厂。 |

|

编者按:

面对复杂多变的外部环境,我省企业积极行动,以创新为引领,以转型为路径,在高质量发展的赛道上奋力奔跑。从技术攻关到产业升级,从内外贸协同到全球布局,以敢为人先的魄力、务实创新的举措,不断突破发展瓶颈,增强竞争韧性。通过一系列努力,我省众多企业以科技赋能产业、以智慧开拓市场,在变局中育新机、开新局,共同书写高质量发展的崭新篇章。

微米级核心陶瓷元器件,叠出“中国精度”!

通讯员姜鹏飞、陈曦、丁思源报道 5月13日,嘉兴佳利电子有限公司研究院副院长童建喜作为我省唯一受邀代表,出席由国务院新闻办公室举行的“新征程上的奋斗者”中外记者见面会,围绕“走专精特新之路 做大做强先进制造业”,与中外记者见面交流。

陶瓷元器件属于细分领域,凭借其材料特性和电磁兼容优势,已成为我国5G通信系统的关键支点,承载高频信号传输的关键使命。2009年,童建喜来到嘉兴佳利电子有限公司,专注微波介质陶瓷元器件和卫星导航组件研发。

“移动通信基站、导航系统,包括每个人的手机,只要用到无线通信的地方,都有我们的产品。”公司董事长尤源被调侃为“董事长级车间主任”,30年前他带领企业工程师从零开始,为每个产品打造独立“配方”。

不过,陶瓷元器件研发试验过程冗长、复杂,仅陶瓷材料试验就包含从原料加工到配料、干燥、预烧再到流延成型等20多道工序,需要3个月时间完成一轮完整试验,还要对试验结果进行多轮测试,才能得到一个配方。而每个配方需要3名工程师短则3年、长则10年的研发,历经无数次试验,才能形成更精确的参数。

尤源拿起一片陶瓷电路片,厚度仅有20微米。更精妙的是,要在这么薄的生瓷片上,用银浆加上电性能指标,印刷精密的线路图案,通过精密堆叠和压制,组合成手掌大小的形状,切割后形成14000颗陶瓷元器件生坯,再经900摄氏度高温烧结后,形成致密的陶瓷体。

陶瓷元器件每颗大小仅芝麻的四分之一,每颗里有50层陶瓷叠加,这不能有丝毫错位,一旦错位,这14000颗元器件就报废了。

5年前,佳利电子与中国通信头部企业合作,承担核心元器件的开发。“当时整个行业只有2家龙头企业有类似产品,对材料的性能要求极高。”为填补国内该领域空白,尤源主动挂帅,包括童建喜在内的研发团队夜以继日地研发,仅一次配方试验,就需要70多个小时。

“我们花了半年时间,停了公司其他的所有研发。”尤源痛下决心,投入1亿元引进自动化生产线,从材料到器件的制造,最终突破了“卡脖子”技术,100余个核心产品全部实现国产替代。

但“甜蜜的烦恼”,又随即而来。是主动转型还是退而求稳?佳利电子瞄准新赛道,通过三年时间开发无人机、汽车等领域的新型元器件,化危为机,赢得发展主动权。

近三年,该公司投入了5亿元用于设备更新。目前,企业每个月要生产几亿颗元器件,整个公司就是一个数字工厂,所有的生产设备都实现自动化采集。

在企业展厅,生产进度、品质记录、订单分类等上千个关键数据点位,都显示在一个蓝色大屏幕上,实现了一“幕”了然。以前企业靠人工记录,如今全部实现数据采集,每天这里有几十亿的数据量实时上传。

实验室灯光下,仪器指示灯无声闪烁。童建喜指尖划过屏幕上的波动曲线,突然转身敲了敲桌面:“配料再细化、精修,保证极冷极热条件下产品性能稳定,把材料性能调到极致。”

窗外,夜色渐浓,但研发团队的电脑屏幕始终亮着,他们正在突破5G-A基站材料最后的技术“瓶颈”——为通信领域核心元器件不断贡献“绝活”,用自主可控的“中国芯”支撑万物智联时代。

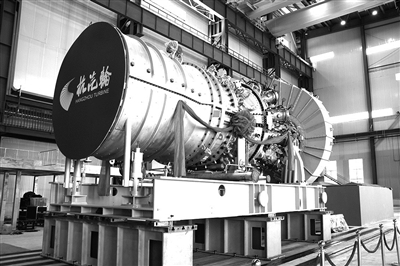

大国重器,在杭成功点火!

杭汽轮开启高端装备制造新征程

本报讯 通讯员俞梁良、周黎莹、宋洁琼报道 汽轮机被誉为装备制造业“皇冠”,燃气轮机更是“皇冠上的明珠”,是迄今为止效率最高的热—功转换设备。近日,杭州汽轮动力集团股份有限公司自主研发的F级50兆瓦重型燃气轮机HGT51F在临平经济技术开发区杭汽轮燃机试验中心点火成功,打破了美、德、日等国的长期技术垄断,闯出了一条“大国重器”自主铸就的“破壁”之路。

燃气轮机研发技术是否自主可控,深刻关系着国家发展。杭汽轮研制燃气轮机的想法源自20多年前,落地于2014年。业内专家形容其研发难度堪比“十级狂风中点燃一根蜡烛”,可以从现有一组数据“倒推”:最新面世的这台HGT51F燃气轮机由2万多个零部件组成;运行时温度超1300摄氏度,比火山熔岩温度还高;压力达到16.5个大气压,相当于海底160米处的水压;每分钟转速超6000转,能在机组里掀起10级飓风。

高温、高压、高转速的背后,是研发的“高精度”。2014年,杭汽轮成立燃机研究所,由此踏上自主创新的漫漫长路。从立项到点火,团队经历了4000多个日夜,在国内率先完成掺氢40%全温全压燃烧室试验,突破压气机、燃烧室和涡轮三大核心部件研发的“卡脖子”技术。

据悉,今年6月,杭汽轮将完成HGT51F燃气轮机样机的整机满负荷试验。正式投用后,这台燃机的联合循环一年发电量约4亿千瓦时,可满足一个中等规模县城一年的用电需求。

杭汽轮“十年磨一剑”,是中国制造不懈向高攀升、向外发展的生动缩影。在全球能源变革与科技竞争的大潮中,中国制造的“动力心脏”正澎湃跳动,为大国工业发展输送源源不断的创新动能。

荣胜实业:专注做精做强一件事

通讯员张益晓、倪国栋报道 浙江荣胜实业有限公司坐落于金华金东区孝顺镇,其展厅如同一面多棱镜,折射出企业30多年发展的进阶之路。

保持内驱力:30多年专注做精“一件事”

公司董事长庄成荣作为土生土长的金华人,从上世纪90年代起,技术员出身的他便踏上“量具梦”的追逐之路。

在妻子方宝仙眼里,庄成荣是个“技术狂”:创业初期为了“要做就做最好”,他伏案设计、反复测试,条件有限就手工搓模具,这使得他的一根食指至今还是歪的。为了“做别人所没有的”,他放弃假期,用泥土通过手擀、烘干等方式制作雏形后开模具,将脑中创意落地成新产品,这款集“五合一”功能的工量具产品,在当年广交会上一炮打响,助力荣胜实业登上新台阶。30多年来,庄成荣心无旁骛,带领团队先后发明水平尺多功能减振端盖、LED电子变色水平尺、高精度数字显示水平尺等,不断刷新水平尺在激光领域的技术高度。

作为拥有自主出口权的外贸企业,荣胜产品通过CE、GS、FDA等认证,远销海外。稳定的人才队伍是企业发展的基石——300多名员工中,20年以上厂龄者占1/5,10年以上工龄者占比近半,管理团队超15年工龄者达80%。公司实施“特别奖励”“提案奖励”“工龄奖励”等政策,让员工“上班很踏实”。

提升竞争力:筑牢技术创新“护城河”

在荣胜实业展厅的“匠心制造 精益求精”板块,一组数据很亮眼:截至2024年12月,荣胜累计获得国内外授权专利330余项,含中国发明专利7项、美国发明专利5项、欧洲发明专利3项。公司每年投入近千万元研发,建立浙江省级测量仪器研究院与企业测量仪器工程研究院,吸引高端人才。

荣胜深谙技术创新之道,近年自研的“基于机器视觉的水准泡批量检测与分析设备及检测方法”专利,将机器视觉与AI技术引入“小水泡”生产线,大幅提升生产效率与合格率。

在用户需求驱动下,荣胜曾以快速精准的技术答复征服国外客户:对方拿出自研产品询问品质,研发团队不仅给出技术方案,还指出优化空间,最终促成长期合作。“国家专利示范企业”“国家级高新技术企业”等荣誉,印证着其技术创新的深厚积淀。

增强生命力:“创二代”接力闯新路

在传承与焕新的课题上,“创二代”庄志威交出亮眼答卷。2011年从加拿大多伦多大学毕业后,他从一线轮岗起步,2017年接任总经理,以新理念推动传统企业转型。

他主导的数字化车间改造成效显著:水泡车间与注塑车间通过设备智能升级、数据采集与系统集成,建成省级数字化车间。灌装车间内,4名工人操控30多台设备,数控系统实时显示运行参数,生产效率大幅提升。

在产品创新上,荣胜瞄准新赛道:研发的额温仪突破0摄氏度环境精准测温技术;研发老年代步车瞄准的则是国内外“银发经济”浪潮。在全球经济格局深刻调整、国际贸易环境复杂多变的当下,庄志威深知,必须以变应变,持续布局全球市场,加快拓展国内市场,努力实现内销、外贸“两条腿走路”。

从手工搓模具的初创期,到数字化智能生产的新阶段,荣胜实业始终坚守“做精一件事”的初心,以技术创新为矛,以人才管理为盾,在“创一代”的匠心与“创二代”的革新中,续写着传统制造业转型升级的新篇章。